투명 패널 사출 금형의 설계 포인트

투명 패널 사출 금형은 PMMA 플라스틱 사출 성형을 채택하고 PMMA는 광 투과율이 높지만 유동성이 좋지 않으며 사출 성형 공정이 어렵습니다. 따라서 투명 패널 사출 금형 설계 및 사출 성형 공정에 더 많은주의를 기울일 필요가 있습니다. 이 기사에서는 주로 투명 패널 사출 금형의 설계 포인트를 소개합니다.

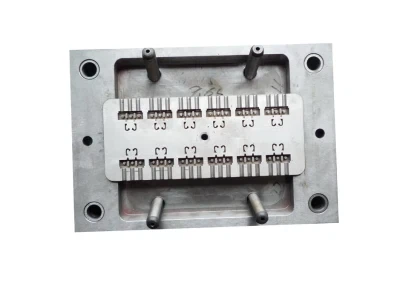

1. 제품의 크기와 두께, 사출기의 사출량에 따라 금형 캐비티의 수를 결정합니다. 투명 패널은 균형 잡힌 흐름 채널입니다. 일반적으로 하나의 금형과 두 개의 캐비티가 열립니다. 크기가 작으면 4개의 구멍을 열 수 있습니다. 캐비티가 4개 이상 열리면 사출기의 작업 난이도가 높아져 불량률이 높아진다.

2. 분할면의 선택은 투명 패널의 모양이 간단하기 때문에 분할면은 일반적으로 플라스틱 부품의 가동 금형을 떠나기 위해 플라스틱 부품의 가장자리를 따라 선택됩니다. 또한 플라스틱 부분의 모서리 구배 각도, 구배 각도가 충분히 커야하며, 이형면에 작은 R이 있는지 여부를 확인할 필요가 있습니다.

3. 투명 패널 사출 금형의 접착제 공급 위치 선택은 매우 중요합니다. PMMA 금형에서 금형 흐름 채널은 S 모양으로 구부러져야하며 흐름 채널의 끝은 길고 차가운 재료로 잘 설계되어 있습니다. 그렇지 않으면 생산 중에 공기 라인과 용융 접착제를 생성하기 쉽습니다. 추적하다. 사출 성형 부품의 큰 쪽 끝은 게이트를 선택하므로 플라스틱이 캐비티를 쉽게 채울 수 있으며 두 구멍의 접착제 라인이 명확하지 않습니다.

4. 배기 위치 설계에서 일반적으로 투명 패널에는 골무 표시가 허용되지 않으므로 배출을 돕기 위해 보조 유로를 열어야 하며 이 유로도 배기 역할을 합니다.

5. 투명 패널 사출 금형에 사용되는 강철 선택. 일반적으로 출력은 100 미만입니다.{2}}. 일본 NAK80을 사용할 수 있습니다. 생산량이 많으면 S136이나 연삭성능이 좋은 강재를 선택하여 HRC{5}} 열처리를 하고 마무리 광택처리를 하면 아주 좋은 결과를 얻을 수 있습니다.

6. 투명 패널 금형의 배출 설계. 일반적으로 투명판은 골무 자국이 생기지 않습니다. 플라스틱 부품의 배출은 사출 포트에 설계된 이젝터 핀입니다. 골무가 배출되고 플라스틱이 원활하게 해제됩니다.

7. 냉각 시스템 설계. 투명 패널 사출 금형의 전면 및 후면 금형은 사출 성형 중에 공정 매개변수를 잘 조정할 수 있도록 냉각 시스템으로 설계되었습니다.

8. 투명 패널 사출 금형의 주 채널은 차가운 재료를 잘 마주보고 있으며 Z 자형 당김 막대로 설계해야하며 반전 된 당김 재료는 사용할 수 없습니다.