금속 스탬핑 부품이 찢어지는 이유는 무엇입니까?

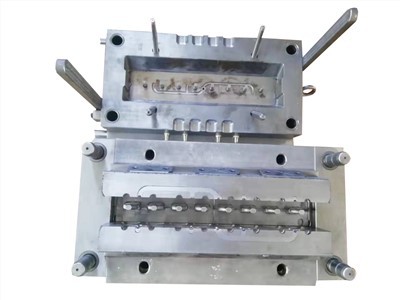

금속 스탬핑 부품의 일반적인 찢어짐 및 비뚤어진 형태. 중간 보호 표면 브래킷의 스탬핑 프로세스는 블랭킹 및 펀칭-펀칭 절개-플랜징 형성-절개-플랜징입니다. 중간보호면 브라켓을 성형하는 과정에서 찢어지거나 기울어지는 형태가 많습니다. 찢어진 부분은 주로 공작물의 구멍 패턴에 분포하며, 스탬핑 및 생산으로 인해 측벽 모서리와 벽 목의 접합부 등에서 R 호가 발생합니다. 공정 조건, 비율의 차이 각 골절 부분이 다릅니다. 파열은 일회성 형성 파열일 수도 있고 피로 균열, 즉 보이지 않는 균열의 발달로 인한 파열일 수도 있습니다.

원인분석: 현장의 실제 상황에 따라 부품의 인열위치, 파단형상, 압궤정도 등을 조사하여 부품의 인열 및 비틀림 거동이 플랜지 성형공정에 주로 반영된 것으로 판단된다. 이 프로세스의 이유는 다음과 같습니다.

1. 성형 공정 매개변수가 제자리에 있지 않습니다. 부품을 성형하는 동안 금형, 프레싱 코어 및 두 부품이 서로 밀접하게 부착되어야 하고 공작 기계가 아래로 미끄러질 때 판재의 소성 변형이 강제되는 프로세스가 필요합니다. 형성. 그러나 프레스 부품의 품질이 불안정한 등의 단점으로 인해 공작기계의 압력은 생산 공정 중 압력 변동의 불균형 상태에 있음을 나타냅니다. 주된 이유는 공정 기술자가 공정 지정의 요구 사항에 따라이 단계에서 공작 기계의 압력을 조정하지 않았거나 각 교대조의 인계 중에 기계 압력 안정성 정보를 서로 통신하지 않았기 때문입니다. 그 결과 부품의 품질이 저하됩니다. 안정화.

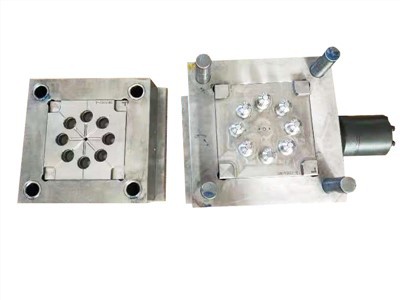

2. 플랜지 성형 금형의 설계 결함. 두 개의 캐비티가 있는 몰드의 왼쪽 및 오른쪽 부품에 대해 몰드가 공유됩니다. 이 과정의 내용은 플랜지뿐만 아니라 모양 형성 내용이기 때문입니다. 또한 부품이 특히 복잡하고 곡면이 좁고 성형 요구 사항이 오목합니다. 금형 프레스 재료 코어는 성형 표면 등과 일치하므로 금형 구조 조건의 성형 스트로크가 크고 프레스 면적이 작습니다. 초기 금형 설계에서 설계자는 작은 블랭킹 표면의 특징만을 고려하고 블랭킹 코어의 안내 슬라이드 스트로크를 무시했습니다.